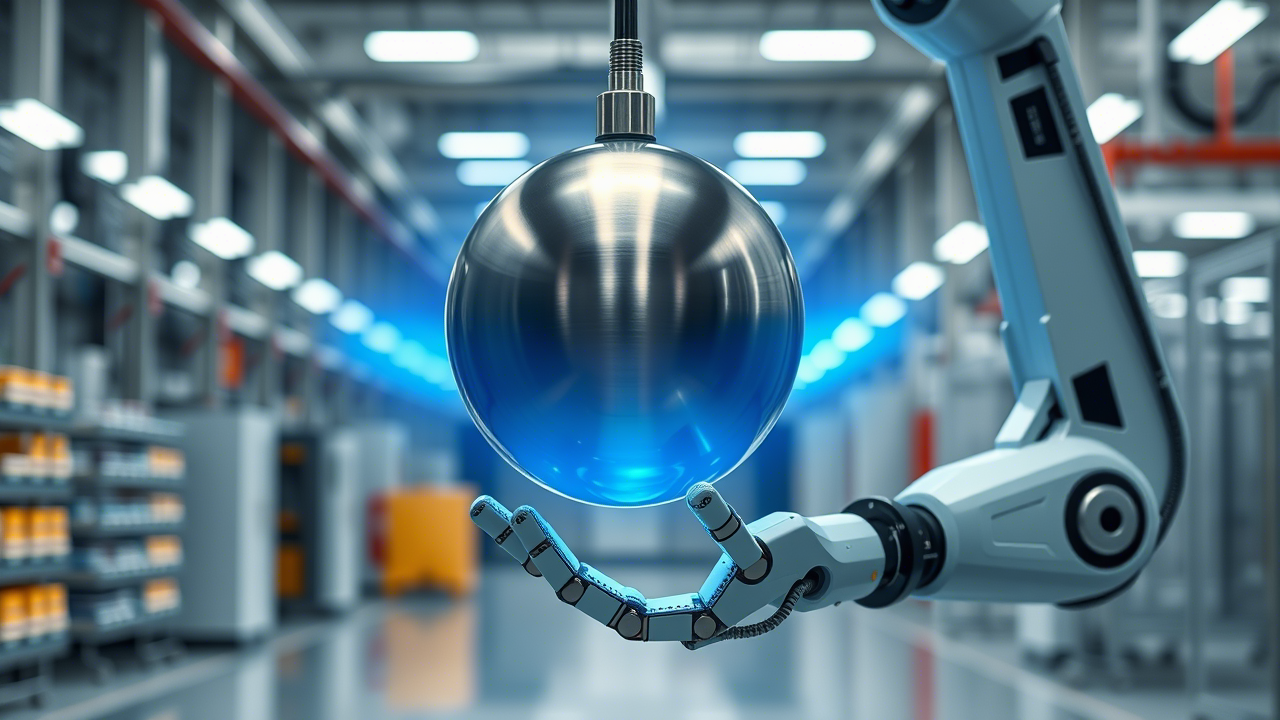

Современная промышленность немыслима без автоматизации. Роботизированные системы, высокоточные конвейеры и сложные производственные линии стали основой эффективности и конкурентоспособности. В центре этих технологических процессов часто находится невидимая, но мощная сила, способная манипулировать многотонными грузами с ювелирной точностью. Эта передовая технология, где автоматизация и точность играют ключевую роль, использует магнитный захват для удержания деталей, обеспечивая необходимую скорость и эффективность для всего конвейера. Именно эта технология прошла впечатляющий путь эволюции, превратившись из простого инструмента в ключевой элемент робототехники будущего.

От грубой силы к точности: как развивался магнитный захват

История магнитных захватов началась с решения простой, но масштабной задачи: как быстро и безопасно перемещать огромные объёмы чёрного металла. Первые устройства представляли собой массивные электромагниты, подвешенные на кранах. Их работа была основана на простом принципе: при подаче электрического тока на обмотку катушки создавалось мощное магнитное поле, способное притягивать и удерживать тонны металлолома, стальных листов или слябов. Эти гиганты произвели настоящую революцию в металлургии, портах и на крупных складах, заменив трудоёмкие и опасные методы строповки. Однако у них был существенный недостаток — полная зависимость от электроэнергии. Любой сбой в питании приводил к мгновенному отключению поля и падению груза, что создавало колоссальные риски.

Потребность в большей безопасности и энергоэффективности подтолкнула инженеров к поиску новых решений. Так появились электропостоянные магнитные захваты (ЭПМ). В их основе лежат два типа магнитов: одни с постоянным полем, другие — с переключаемым. Для активации захвата подаётся короткий электрический импульс, который изменяет полярность одного из магнитов, суммируя их поля и создавая мощную удерживающую силу. Важнейшее преимущество такой системы — груз остаётся зафиксированным даже при полном отключении электропитания. Для размагничивания и освобождения детали также требуется лишь короткий импульс. Это не только кардинально повысило безопасность, но и значительно сократило энергопотребление, так как электричество расходуется только в моменты включения и выключения.

Дальнейшее развитие технологии было направлено на повышение точности и управляемости. Современные магнитные захваты оснащаются сложными системами контроля, которые позволяют регулировать силу притяжения. Это открыло возможность работать с тонкими листовыми материалами без их деформации или поднимать из стопки строго один лист металла, а не несколько. Появление компактных и лёгких моделей позволило интегрировать их в производственные линии, где требуется высокая скорость и повторяемость операций. Таким образом, технология эволюционировала от «грубой силы» к интеллектуальному инструменту, способному выполнять деликатные и точные промышленные задачи.

Магнитный захват в сердце промышленности XXI века

Сегодня магнитные захваты — неотъемлемый элемент автоматизированных производств в самых разных отраслях. В автомобилестроении они используются для перемещения и позиционирования кузовных панелей, дверей и рам на конвейерных линиях. Их применение гарантирует отсутствие царапин и вмятин, которые неизбежны при использовании механических клещей или крюков. Высокая скорость срабатывания и освобождения груза синхронизируется с ритмом конвейера, обеспечивая бесперебойность производственного цикла. Аналогичные принципы применяются в судостроении и производстве крупногабаритной техники, где захваты манипулируют многотонными стальными листами и секциями корпусов.

В сфере производства бытовой техники и электроники магнитные технологии решают задачи по перемещению металлических корпусов приборов, деталей компрессоров и других компонентов. Здесь на первый план выходит точность позиционирования. Магнитный захват, установленный на манипуляторе, способен с высокой точностью поместить деталь на сборочный стенд или в сварочный кондуктор. Это минимизирует процент брака и повышает общее качество конечного продукта. Автоматизация на основе магнитных систем позволяет предприятиям работать в режиме 24/7, значительно увеличивая объёмы выпускаемой продукции без потери её характеристик.

Ключевое преимущество магнитных захватов заключается в повышении общей эффективности производства. Во-первых, сокращается время на выполнение операций по перемещению грузов. Во-вторых, снижаются затраты на рабочую силу и минимизируется человеческий фактор. В-третьих, уменьшаются риски повреждения дорогостоящих деталей и заготовок. Интеграция с системами машинного зрения и промышленными контроллерами позволяет создавать полностью автономные участки, где роботы самостоятельно идентифицируют, захватывают и перемещают необходимые компоненты, следуя заложенной программе. Это и есть промышленность будущего, работающая как единый слаженный механизм.

Роботы-манипуляторы: новые возможности с магнитным захватом

Интеграция магнитных захватов с промышленными роботами-манипуляторами открыла новую главу в истории автоматизации. Если раньше основное применение технологии было связано с подъёмом тяжёлых грузов, то теперь фокус сместился на выполнение сложных и разнообразных задач. В современной логистике и складском хозяйстве роботы, оснащённые магнитными захватами, осуществляют высокоскоростную сортировку и паллетирование металлических изделий. Такая система способна обрабатывать тысячи единиц продукции в час, безошибочно распределяя их по нужным направлениям. Это особенно актуально для крупных дистрибьюторских центров и производств с широкой номенклатурой товаров.

Ещё одна важная сфера применения — работа в опасных для человека условиях. Роботизированные комплексы с магнитными захватами могут оперировать деталями в зонах с высокой температурой, например, подавать раскалённые заготовки под пресс. Они незаменимы при работе с радиоактивными или токсичными материалами в атомной и химической промышленности. Использование роботов позволяет полностью исключить присутствие человека в агрессивной среде, сохраняя его здоровье и жизнь. Компактные и герметичные конструкции захватов позволяют им работать даже под водой или в вакууме, расширяя горизонты применения робототехники.

В последние годы набирают популярность так называемые коллаборативные роботы, или коботы, предназначенные для работы в непосредственной близости от человека. Для таких систем безопасность имеет первостепенное значение. Магнитные захваты, благодаря отсутствию движущихся внешних частей (как у механических клещей), являются одним из самых безопасных типов концевых эффекторов. Они могут деликатно подавать оператору детали или инструменты, а встроенные датчики силы и приближения предотвращают любые риски столкновения. Это позволяет создавать гибкие производственные ячейки, где человек выполняет сложные интеллектуальные операции, а робот берёт на себя рутинные и монотонные задачи по перемещению.

Инновации и будущее: куда движется технология

Технология магнитных захватов не стоит на месте, постоянно совершенствуясь благодаря научным исследованиям и инженерным разработкам. Одним из самых перспективных направлений является создание «умных» захватов с адаптивным магнитным полем. Такие устройства смогут в режиме реального времени анализировать форму, массу и материал объекта и подстраивать под него силу и конфигурацию поля. Это позволит работать со сложными по геометрии деталями, а также с хрупкими или чувствительными к намагничиванию предметами. Интеграция с искусственным интеллектом и нейросетями даст роботам возможность обучаться и самостоятельно находить оптимальные точки захвата для незнакомых объектов.

Другое инновационное направление — расширение спектра материалов, с которыми могут работать захваты. Классические системы эффективны только с ферромагнетиками (железо, сталь). Однако уже существуют разработки, использующие вихревые токи (токи Фуко) для манипулирования цветными металлами, такими как алюминий или медь. Хотя удерживающая сила в таких системах пока ниже, их потенциал огромен, особенно для электронной и аэрокосмической промышленности. Ведутся исследования и в области микрозахватов, способных оперировать компонентами размером в доли миллиметра для сборки микроэлектромеханических систем (МЭМС) и медицинских имплантов.

В долгосрочной перспективе магнитные технологии станут неотъемлемой частью полностью автономных фабрик и «тёмных производств» (lights-out manufacturing), где все процессы выполняются без участия человека. Роботы, оснащённые универсальными магнитными захватами, будут самостоятельно выполнять весь цикл операций: от разгрузки сырья до упаковки готовой продукции. Развитие беспроводных технологий передачи энергии и данных позволит создавать ещё более мобильные и гибкие роботизированные системы. Технология, которая начиналась с простого подъёмного магнита, превращается в фундамент для следующей промышленной революции.

Заключение

Магнитный захват прошёл впечатляющий путь развития: от громоздкого инструмента для перемещения металлолома до высокоинтеллектуального компонента передовых робототехнических систем. Он стал движущей силой автоматизации в ключевых отраслях, обеспечив беспрецедентный уровень скорости, точности и безопасности. Сегодня эта технология продолжает расширять границы возможного, проникая в сферы микроэлектроники, медицины и коллаборативной робототехники. Внедрение таких инновационных решений компаниями, как «Дельта Инжиниринг», не просто оптимизирует текущие производственные процессы, но и активно формирует облик промышленности завтрашнего дня, где эффективность и интеллект станут главными критериями успеха. |